Нагревательная печь с индукцией заготовки

Описание

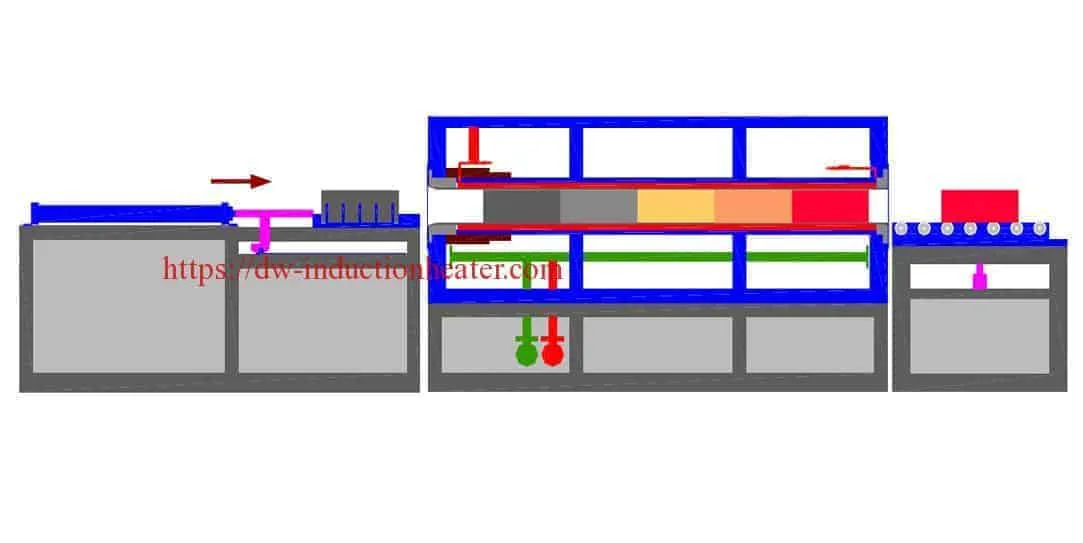

Печь непрерывного нагрева заготовок с индукционным нагревом заготовок из меди / алюминия / железной стали перед горячей формовкой

Описание товара:

Для нагрева стержней из различных материалов: стали и железа, бронзы, латуни, алюминиевых сплавов и т. Д.

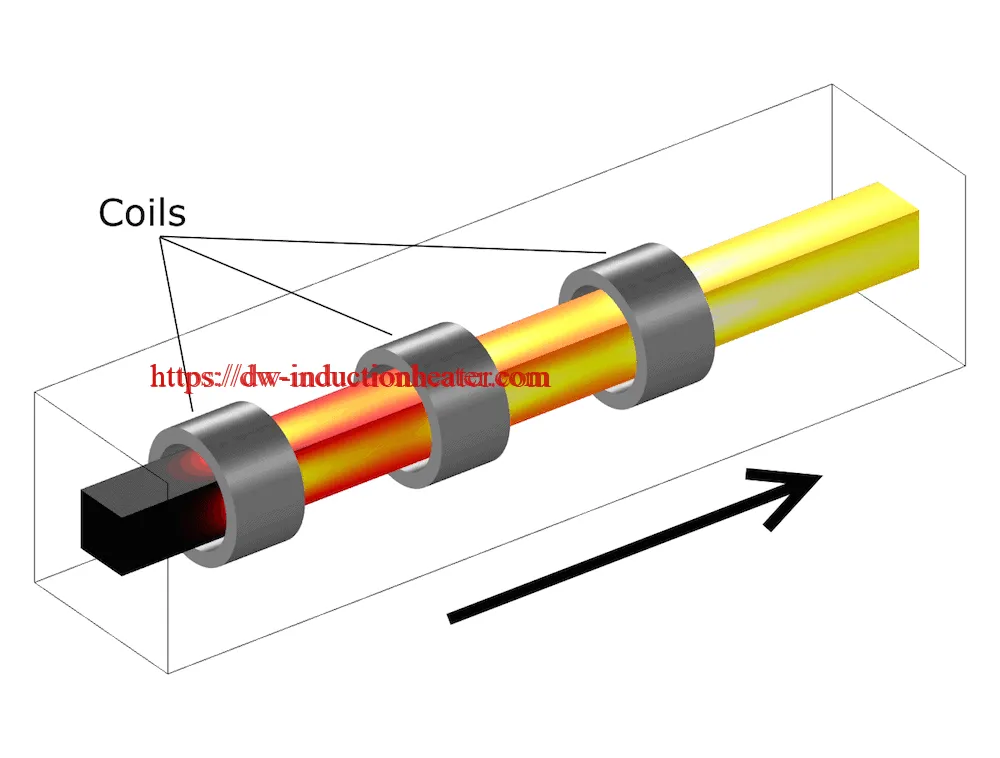

Картинка только для справки, цвет меняется с разной мощностью.

Функции и специальные спецификации, адаптированные к требованиям заказчика.

Особенности и преимущества:

1.Автоматический: автоматическая подача, автоматический выбор заготовки, хорошее или плохое, автоматическое измерение температуры, автоматическая разгрузка.

2. Интегрированная конструкция: экономия времени, затрат и места на установке.

3. Встроенная панель управления отображает рабочие состояния машины для облегчения диагностики неисправностей.

| Особенности | Подробнее | |

| 1 | Отопление быстро и стабильно | экономия электроэнергии 20% - 30% по сравнению с традиционным способом;

Высокая эффективность и низкое потребление энергии |

| 2 | Маленький по размеру | Простота установки, эксплуатации и ремонта |

| 3 | Безопасная и надежная | Нет высокого напряжения, очень безопасно для ваших работников. |

| 4 | Система циркуляции охлаждения | Возможность непрерывной работы 24 часа |

| 5 | полная самозащита функция |

много типов сигнальных ламп: перегрузки по току, перенапряжения, перегрева, нехватки воды и т. д. Эти лампы могут контролировать и защищать машину. |

| 6 | Охрана окружающей среды | Почти нет оксидного слоя, не производится ни выхлоп, ни сточные воды |

| 7 | Тип IGBT | Избегайте прерывания несвязанной электрической сети; Обеспечьте долгий срок службы машины. |

Параметр печи нагрева заготовки:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Входное напряжение | 3phases, 380V / 410V / 440V, 50 / 60Hz | ||||||

| Максимальный входной ток | 320A | 400A | 480A | 640A | 800A | 960A | |

| Частота колебаний | 0.5KHz ^ 20KHz (Частота колебаний будет настраиваться в зависимости от размера нагревательных элементов) | ||||||

| Загрузка рабочего цикла | 100%, 24h постоянно работают | ||||||

| Охлаждение воды Желания | 0.1 МПа | ||||||

| Размеры | Хозяин | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Расширение | расширение будет настроено в соответствии с материалом и размером нагревательных элементов | ||||||

| Вес | 110кг | 150кг | 160кг | 170кг | 200кг | 220кг | |

| Зависит от размера расширения | |||||||

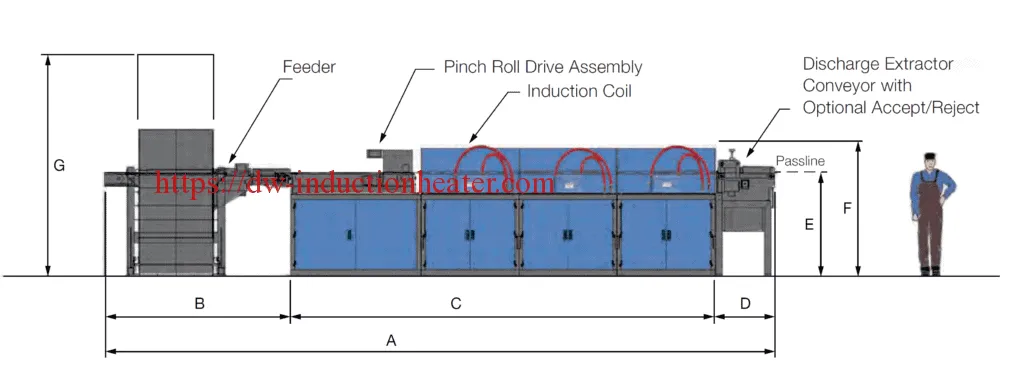

В индукционной нагревательной печи для заготовок нагревается вся заготовка или заготовка. Обычно для коротких заготовок или пробок используется бункер или чаша для автоматического выставления заготовок в линию для зажима роликов, цепных тягачей или, в некоторых случаях, пневматических толкателей. Заготовки затем пропускаются через катушку друг за другом по рельсам с водяным охлаждением, или через отверстие в катушке используются керамические вкладыши, которые уменьшают трение и предотвращают износ. Длина катушки является функцией необходимого времени выдержки, времени цикла для каждого компонента и длины заготовки. При работе с большими объемами поперечного сечения весьма обычно иметь последовательно соединенные катушки 4 или 5, чтобы получить 5 м (16 фут) катушки или более.