Введение в индукционную закалку и отпуск

Что такое индукционная закалка?

Индукционная закалка представляет собой процесс термообработки, используемый для выборочного упрочнения поверхности стальных компонентов, таких как стержневая проволока, при сохранении прочного и пластичного сердечника. Этот процесс включает в себя нагрев поверхности стали с использованием высокочастотного переменного тока (переменного тока) и последующую быструю закалку для получения твердой и износостойкой поверхности.

Что такое темперировать?

Закалка – это процесс термической обработки, следующий за закалкой. Он включает в себя повторный нагрев закаленной стали до определенной температуры ниже критической точки, а затем ее медленное охлаждение. Отпуск улучшает прочность, пластичность и ударопрочность стали за счет снятия внутренних напряжений и снижения хрупкости.

Преимущества индукционной закалки и отпуска

Индукционная закалка и отпуск предлагают несколько преимуществ стальной стержневой проволоки, в том числе:

- Повышенная износостойкость и усталостная долговечность

- Повышенная твердость поверхности при сохранении пластичного ядра.

- Точный контроль глубины закалки и профиля твердости.

- Более быстрое время обработки по сравнению с традиционными методами термообработки.

- Энергоэффективность и локализованное отопление, снижающие общие затраты

Процесс производства стальной проволоки

Процесс производства стальной проволоки

сырье

Стальные стержневые проволоки обычно изготавливаются из низкоуглеродистых или среднеуглеродистых марок стали, таких как AISI 1018, AISI 1045 или AISI 4140. Эти марки выбираются в зависимости от желаемых механических свойств и конечного применения.

Волочение проволоки

Процесс волочения проволоки включает в себя протягивание твердого стального стержня через ряд матриц с постепенно уменьшающимися отверстиями. Этот процесс удлиняет и уменьшает площадь поперечного сечения стержня, в результате чего достигается желаемый диаметр проволоки и качество поверхности.

Термическая обработка

После процесса волочения стальные стержни подвергаются термической обработке для достижения желаемых механических свойств. Обычно это включает процессы индукционной закалки и отпуска.

Процесс индукционной закалки стальной проволоки

Принципы индукционной закалки

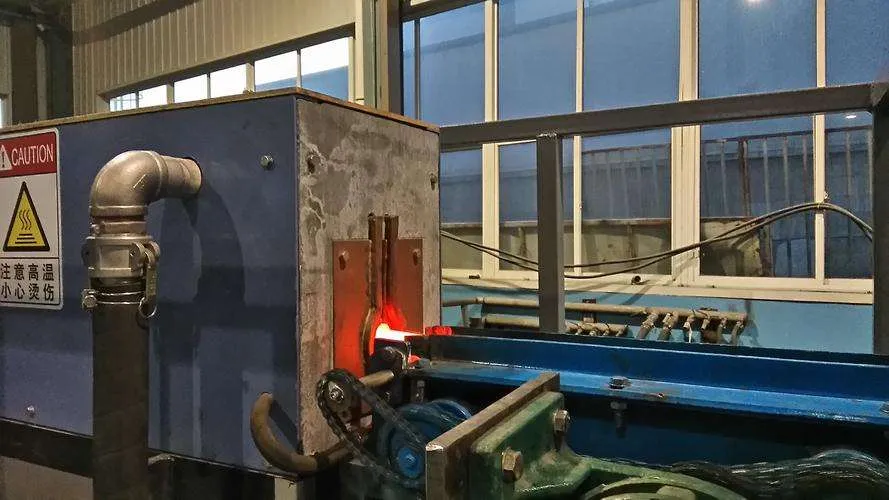

Индукционная закалка использует принципы электромагнитной индукции для генерации тепла внутри стального стержня. Переменный ток протекает через индукционную катушку, создавая магнитное поле, которое индуцирует вихревые токи в стальной проволоке. Эти вихревые токи выделяют тепло из-за электрического сопротивления стали, в результате чего поверхность достигает аустенитного температурного диапазона (обычно выше 1600°F или 870°C).

Оборудование для индукционной закалки

Оборудование для индукционной закалки

Индукционные закалочные катушки

Индукционные катушки являются основой процесса индукционной закалки. Они предназначены для концентрации магнитного поля вокруг стального стержня, обеспечивая эффективный и локализованный нагрев. Конструкция катушки, включая ее форму, размер и количество витков, оптимизирована для конкретного применения.

Источники питания для индукционного нагрева

Источники питания обеспечивают высокочастотный переменный ток, необходимый для индукционного нагрева. Они могут работать на частотах от нескольких килогерц до нескольких мегагерц, в зависимости от необходимой глубины нагрева и скорости производства.

Системы закалки

Системы закалки используются для быстрого охлаждения нагретой поверхности стальной катанки после индукционного нагрева. Обычные закалочные среды включают воду, растворы полимеров или принудительный воздух. Скорость закалки имеет решающее значение для достижения желаемой твердости и микроструктуры.

Параметры индукционной закалки

Параметры индукционной закалки

частота

Частота переменного тока определяет глубину и скорость нагрева. Более высокие частоты приводят к меньшей глубине нагрева, а более низкие частоты проникают глубже в материал.

2. H4: Мощность

Входная мощность контролирует скорость нагрева и температуру, достигаемую в процессе индукционной закалки. Точный контроль мощности необходим для обеспечения равномерного нагрева и предотвращения перегрева или недогрева.

Время

Продолжительность цикла индукционного нагрева определяет глубину закаленного слоя и общее тепловложение. Для тонких срезов обычно используется более короткое время нагрева, а для более толстых срезов требуется более длительное время.

Процесс отпуска стальной стержневой проволоки

Важность закалки

Стальные прутки после индукционной закалки находятся в хрупком состоянии из-за образования мартенсита — твердой, но хрупкой микроструктуры. Закалка необходима для снижения хрупкости и улучшения ударной вязкости и пластичности стали при сохранении достаточной твердости.

Методы закалки

Закалка в печи

Закалка в печи включает нагрев закаленной стальной стержневой проволоки в печи с контролируемой атмосферой при определенной температуре, обычно от 300°F до 1200°F (от 150°C до 650°C), в течение определенного периода времени. Этот процесс позволяет мартенситу превратиться в более стабильную и пластичную микроструктуру.

Индукционная закалка

Индукционная закалка — более современный и эффективный метод закалки стальной стержневой проволоки. В ней используются те же принципы, что и при индукционной закалке, но при более низких температурах и более длительном времени нагрева. Этот процесс позволяет точно контролировать температуру отпуска и может быть интегрирован с процессом индукционной закалки для повышения производительности.

Параметры отпуска

Температура

Температура отпуска имеет решающее значение для определения окончательных механических свойств стальной катанки. Более высокие температуры отпуска обычно приводят к снижению твердости, но улучшению пластичности и ударопрочности.

Время

Время отпуска гарантирует, что желаемое микроструктурное преобразование происходит равномерно по всему закаленному корпусу. Более длительное время отпуска может потребоваться для более толстых сечений или при стремлении получить особые механические свойства.

Контроль качества и тестирование

А. Испытание на твердость

Испытание на твердость является фундаментальной мерой контроля качества стальной стержневой проволоки индукционной закалки и отпуска. Распространенные методы определения твердости включают испытания по Роквеллу, Виккерсу и Бринеллю. В ходе этих испытаний оценивается профиль твердости по поперечному сечению проволоки, гарантируя достижение желаемых значений твердости.

Б. Анализ микроструктуры

Анализ микроструктуры включает изучение металлургической структуры стальной стержневой проволоки с использованием таких методов, как оптическая микроскопия или сканирующая электронная микроскопия (СЭМ). Этот анализ подтверждает наличие желаемых микроструктурных фаз, таких как отпущенный мартенсит, и выявляет любые потенциальные дефекты или неоднородности.

C. Механические испытания

Механические испытания, включая испытания на растяжение, усталость и удар, проводятся для оценки общих механических свойств стальных стержней из индукционной закалки и отпуска. Эти испытания гарантируют, что проволока соответствует указанным требованиям прочности, пластичности и ударной вязкости для предполагаемого применения.

Применение индукционной закаленной и отпущенной стальной стержневой проволоки

А. Автомобильная промышленность

А. Автомобильная промышленность

Стальные стержни из индукционной закалки и отпуска широко используются в автомобильной промышленности для изготовления различных компонентов, таких как пружины подвески, клапанные пружины и компоненты трансмиссии. Эти проволоки обладают высокой прочностью, износостойкостью и усталостным сроком службы, которые необходимы для надежной и долговечной работы.

Б. Строительная отрасль

В строительной отрасли стальные стержневые проволоки индукционной закалки и отпуска используются для армирования бетонных конструкций, предварительно напряженного бетона, а также тросов для кранов и лифтов. Высокая прочность и долговечность этих проводов обеспечивают безопасность и долговечность строительных объектов.

C. Обрабатывающая промышленность

В обрабатывающей промышленности используются индукционно закаленные и отпущенные стальные стержневые проволоки в различных областях применения, например, в компонентах станков, конвейерных лентах и промышленных крепежных изделиях. Эти проволоки обеспечивают необходимую прочность, износостойкость и стабильность размеров, необходимые в сложных производственных условиях.

Заключение

Заключение

Резюме

Индукционная закалка и отпуск являются важными процессами термообработки стальных стержней, обеспечивающими уникальное сочетание твердости поверхности, износостойкости и прочности сердечника. Тщательно контролируя параметры индукционной закалки и отпуска, производители могут адаптировать механические свойства стальной проволоки в соответствии с конкретными требованиями различных отраслей промышленности, включая автомобильную, строительную и производственную.

Б. Будущие тенденции и достижения

Ожидается, что по мере развития технологий процессы индукционной закалки и отпуска станут более эффективными, точными и экологически безопасными. Достижения в области технологий электропитания, конструкции катушек и автоматизации процессов будут способствовать дальнейшему повышению качества и стабильности стальной стержневой проволоки индукционной закалки и отпуска. Кроме того, текущие исследования в области металлургии и материаловедения могут привести к разработке новых стальных сплавов и инновационных методов термообработки, расширяя возможности применения и эксплуатационные возможности этих проволок.

Часто задаваемые вопросы

Часто задаваемые вопросы

1. В чем разница между индукционной закалкой и обычными процессами закалки? Индукционная закалка — более локализованный и эффективный процесс по сравнению с традиционными методами закалки, такими как закалка в печи или закалка пламенем. Это позволяет избирательно закаливать определенные области, сохраняя при этом пластичный сердечник, а также обеспечивает более быстрое время обработки и лучшую энергоэффективность.

2. Можно ли применять индукционную закалку к другим материалам, кроме стали? Хотя индукционная закалка в основном используется для стальных деталей, ее также можно применять и к другим ферромагнитным материалам, таким как чугун и некоторые сплавы на основе никеля. Однако параметры процесса и требования могут различаться в зависимости от состава и свойств материала.

3. Насколько глубокой можно добиться закалки корпуса за счет индукционной закалки? Глубина закаленного слоя при индукционной закалке зависит от нескольких факторов, в том числе от частоты переменного тока, потребляемой мощности и времени нагрева. Обычно глубина закаленной гильзы колеблется от 0.5 до 6 мм, но более глубокие гильзы можно получить с помощью специальных методов или нескольких циклов нагрева.

4. Всегда ли необходим отпуск после индукционной закалки? Да, отпуск необходим после индукционной закалки, чтобы уменьшить хрупкость закаленной стали и улучшить ее вязкость и пластичность. Без отпуска закаленная сталь была бы слишком хрупкой и склонной к растрескиванию или сколам под нагрузкой или ударом.

5. Можно ли проводить индукционную закалку и отпуск как единый процесс? Да, современный системы индукционной закалки часто объединяют процесс отпуска с процессом закалки, обеспечивая непрерывный и эффективный цикл термообработки. Такая интеграция помогает оптимизировать время производства и обеспечить стабильное качество на протяжении всего процесса.